|

6月の福岡トンネルにおけるコンクリート塊崩落事故を受けての総点検。そして、その結果をうけて運輸省から出された「安全宣言」。

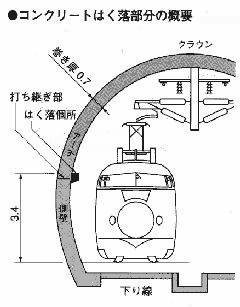

…しかし。事故は再び起きました。JRの目は、運輸省の目は節穴だったのでしょうか? その事故原因は、思わぬところにありました。トンネルは側壁部分と、天井にあたるアーチコンクリート部分に分けられます。この2箇所が一体となるようにしなければ、コールドジョイントができあがってしまうのは既にお話しした通りです。それを防ぐために、先に天井部をコンクリートで固め、その後に型枠上部に張り出したコンクリートの「打ち込み口」からコンクリートを流し込み、天井部と側壁部を一体化させる「逆打ち」と呼ばれる新しい工法で工事がなされました。しかし、トンネル本体とは関係のない打ち込み部分と本体の間がきっちりとつながっておらず、やがてこの部分が自重で落下し、事故がおこりました。

工事の後、この打ち込み部分を取り除いていれば起こらなかった事故なのですが、注目を浴びた新工法が結果として事故の原因となった、と言えるでしょう。 | 北九州トンネル

コンクリートはく落の概要

| |

| 北九州トンネルでのコンクリート塊はく落は、本来のトンネルの強度とは関係のない箇所で起こった。それゆえに、福岡トンネルにおける事故後の検査でチェック漏れする原因となった。 | 写真・図:日経コンストラクション '99/12/10号より | | セメントの製造方法が転換されたころにも、同じような失敗があります。 従来の方法よりも、製造の際に用いる燃料の使用量が半分以下になり、さらに生産量が倍増する魅力的な方法が出現しました。それが、現在も使用されている乾式方法による製造法なのです。

この方法は、熱を有効に用い、生産性を向上させ、そして環境にもやさしいという点で従来の湿式方法よりもはるかに優れていました。しかし、より熱を有効に用いて燃料の使用を抑えようとしたところに悲劇はおこりました。熱を蓄えるついでに、製造装置内にアルカリ分も蓄えてしまったのです。アルカリ分は濃縮されて5〜10倍の濃度になり、これがセメント中に混入されることで、アルカリ骨材反応が起こりやすいセメントになったのでした。 このセメントの製造法は1960年代から1970年代にかけて、世界各国へと急速に普及していきました。そして今、世界各国で同じ問題に頭を悩ませています。 |